In Metal’s possiamo migliorare il progetto di un semilavorato o di un assieme complesso per ottimizzare la produzione a costi certi.

Trovare soluzioni adeguate alle esigenze dei committenti, consigliando loro miglioramenti specifici, consente di ridurre la marginalità di errore e realizzare prodotti di alto livello, già pronti all’uso o da assemblare. In Metal’s il nostro ufficio tecnico può farsi carico di un progetto ex novo, o già in fase di lavorazione, individuando le criticità e le implementazioni da attuare per ottenere un articolo di alta qualità, eliminando il rischio di costose rilavorazioni.

Questo è uno dei tanti vantaggi di scegliere Metal’s come unico referente di progetto. Possiamo, infatti, seguire internamente ogni fase produttiva e della supply chain, offrendo al cliente un prodotto che soddisfi le sue richieste, le tempistiche e i costi pattuiti.

Ottimizzare la produzione a costi certi riducendo gli errori di lavorazione

In Metal’s siamo parte attiva del processo. Per questo, quando possiamo migliorare un progetto proponiamo ai nostri clienti le soluzioni più adatte per farlo. Le implementazioni e le modifiche possono avvenire anche su una produzione già avviata da un altro fornitore. In questo caso studio, spieghiamo come è possibile applicare una miglioria su un progetto in corso d’opera, permettendo al cliente di ridurre gli errori, gli sprechi e i costi di lavorazione.

Il caso e il suggerimento in breve: come limitare i problemi di fissaggio e le rilavorazioni

In Metal’s possiamo intervenire su un disegno iniziale del cliente proponendo alternative alla componentistica per impattare positivamente sulla produzione, abbassando la marginalità di errore e, dunque, anche le rilavorazioni e i costi generali.

È questo il caso di un cliente internazionale del settore Food Processing che realizza macchine per la lavorazione della carne e che, a causa di una problematica nel fissaggio delle viti, ha affrontato numerose ri-lavorazioni del prodotto, che hanno inciso sui costi e i tempi finali.

La nostra proposta: i dadi in gabbia al posto delle viti

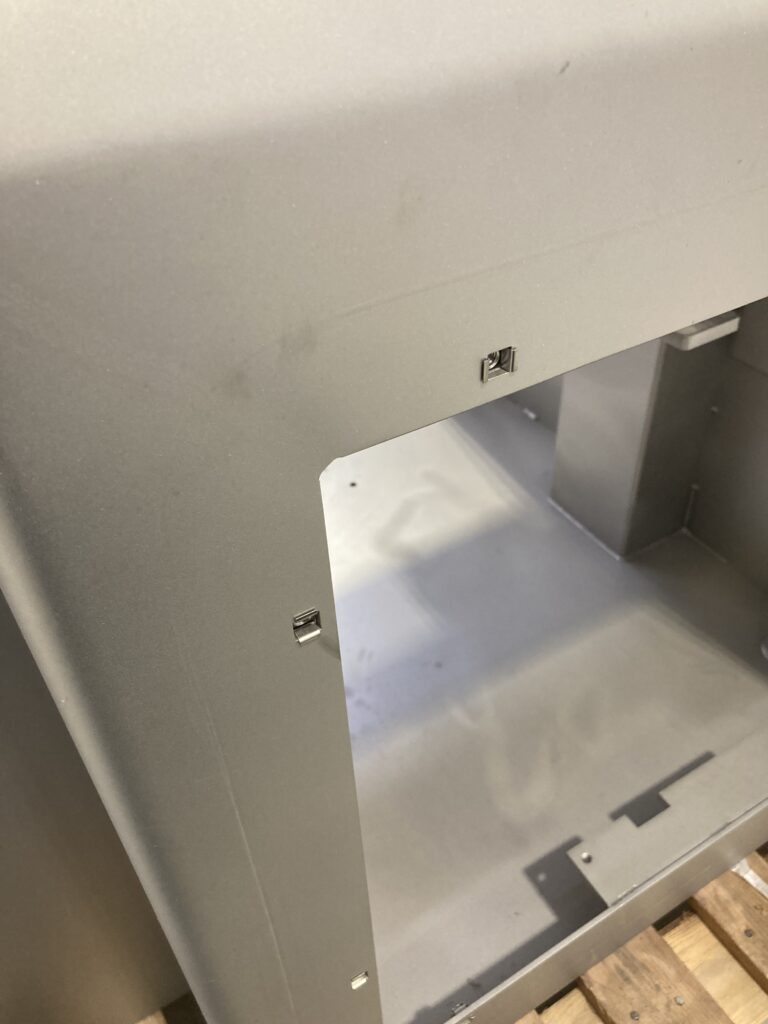

Il nostro ufficio tecnico ha studiato il progetto del cliente con attenzione e ha rilevato che la causa delle rilavorazioni legate all’assemblaggio dei pezzi su un assieme composto con le viti era riconducibile ai fori eseguiti a priori. Questo ha scatenato una sommatoria di accoppiamenti ed errori che ne ha impedito il fissaggio ottimale, dando il via alla costruzione di componenti su misura, interferendo con i costi iniziali.

Per risolvere questo problema, abbiamo suggerito di sostituire il foro con elementi di fissaggio come i dadi in gabbia, che consentono di avere un gap di aggiustaggio nella fase di montaggio. Sono una tipologia di dadi che si caratterizza, infatti, per un assemblaggio facile e veloce in strutture rigide, di differenti spessori (anche elevati).

L’importanza dei processi interni per ridurre gli errori

Se un cliente ci affida l’intero progetto come unico referente questo ci permette di avere sempre tutto sotto controllo, seguirne le diverse fasi, ottimizzando i costi e migliorando le lavorazioni nel totale rispetto delle tempistiche di consegna.

Per lo stesso cliente, per esempio, abbiamo standardizzato il processo di saldatura del prodotto fissando dei parametri di preparazione dei semilavorati e di taratura della lavorazione, in modo da ottenere una costante e ridurre quasi a zero le rilavorazioni.

Quando la saldatura del prodotto, infatti, non è uniforme e si vogliono effettuare dei trattamenti superficiali si possono verificare delle problematiche (come: componenti da rifinire o addirittura da rifare). Questo avviene, per esempio, in fase di pallinatura. Se la saldatura non viene eseguita adeguatamente si possono creare dei micro fori sulla superficie che poi bisogna andare a lavorare di nuovo, allungando così le tempistiche di consegna e interferendo con i costi concordati. Con la standardizzazione del processo di saldatura, invece, abbiamo ridotto quasi a zero le rilavorazioni offrendo al cliente un prodotto conforme a quello richiesto.

Il vantaggio? Grazie a una supply chain programmata, capace di limitare gli imprevisti e gli errori, i costi rimangono quelli concordati, così come le tempistiche di consegna e la qualità delle lavorazioni.

“La gestione dell’intera catena di fornitura ci permette di offrire ai nostri clienti un servizio completo che comprende diverse fasi della produzione e la consulenza tecnica. In questo modo, possiamo controllare l’intero processo con una gestione attenta e programmata per limitare – e ridurre praticamente a zero – la percentuale di errore. La proposta avanzata al cliente di questo caso studio, che lo ha soddisfatto a pieno, ha ridotto gli imprevisti e le rilavorazioni di prodotto, abbassando i tempi di consegna e offrendo costi sicuri. Grazie all’intervento del nostro reparto tecnico, il cliente ha risolto un problema che per lui era insormontabile e durava da parecchi anni”. – Luca Regazzo, Responsabile Tecnico Commerciale.

I vantaggi di affidarsi a un unico referente per i progetti, anche complessi

Scegliere Metal’s come unico referente per i propri progetti significa affidarsi a una realtà competente che, grazie alla gestione completa dell’iter produttivo, può limitare gli sprechi, abbassare i costi ed effettuare le consegne nei tempi concordati.

Affidandoci l’intero processo, infatti, possiamo avere una visione d’insieme completa. Così facendo, il nostro comparto tecnico potrà prevedere gli eventuali difetti causati dalle lavorazioni, suggerendo alternative e implementazioni efficaci per ridurre gli errori, migliorare le lavorazioni, ottimizzare i costi o velocizzare la produzione.

Inoltre, possiamo seguire tutte le fasi della catena di fornitura, coordinando i fornitori, acquistando le materie prime necessarie, occupandoci dell’assemblaggio quando richiesto ed eseguendo i test finali. Una volta che il prodotto è finito, pronto per la spedizione, possiamo adempiere anche alla logistica e alla movimentazione. Stocchiamo le merci nei nostri magazzini e consegniamo le commesse nello stabilimento del cliente, sia in Italia che all’estero, fornendo – se necessario – un imballaggio su misura e un servizio di esecuzione delle pratiche burocratiche (comprese quelle doganali). In questo modo, il cliente si può concentrare sulle sue attività, affidandosi a noi per tutta la gestione.