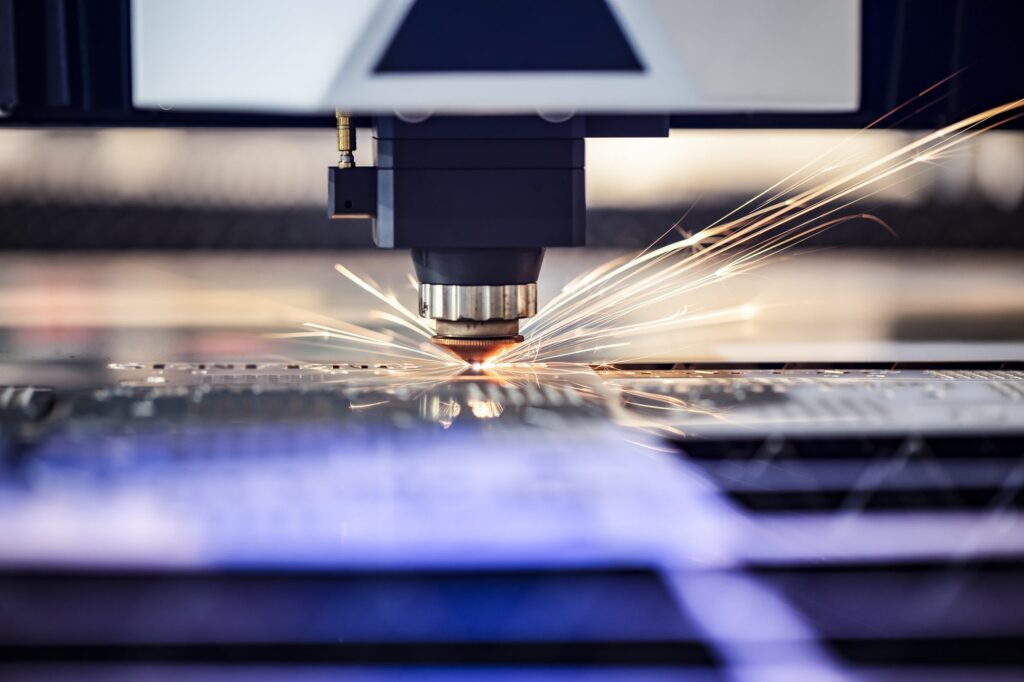

Die Lasertechnik für die Metallbearbeitung ist ein sehr präzises Bearbeitungsverfahren, bei dem eine energiereiche Lichtquelle direkt auf eine bestimmte Materialfläche gerichtet wird, um diese mit großer Sauberkeit und Geschwindigkeit zu schneiden, zu schweißen oder zu gravieren.

Die in den 1960er Jahren entwickelte Lasertechnologie hat sich im Laufe der Zeit verbessert und ist immer genauer, schneller und vielseitiger geworden. Diese Eigenschaften haben die Produktion von Unternehmen, insbesondere in der metallverarbeitenden Industrie, revolutioniert. In diesem Artikel gehen wir näher darauf ein, was Lasertechnik ist, welche Vorteile und welche Anwendungen sie für Metall und Edelstahl bietet. Dabei konzentrieren wir uns auf unseren Maschinenpark und die Bearbeitungen, die wir bei Metal’s an Halbzeugen und komplexen Edelstahlbaugruppen durchführen.

Arten von Lasern für die Metall- und Edelstahlbearbeitung

Im Allgemeinen gibt es drei Arten von Lasern, die am häufigsten in der Industrie und in der Metallbearbeitung eingesetzt werden:

- CO2-Laser: Er arbeitet mit einem Gemisch aus Kohlendioxidgas, das durch elektrische Entladungen angeregt wird. Dieser Lasertyp wird zunächst in der verarbeitenden Industrie aufgrund seiner Verarbeitungsgeschwindigkeit, seiner Stabilität und seiner nachhaltigen Kosten für die Ausrüstung verwendet und wird für hochwertige Bearbeitungen empfohlen, einschließlich des Schneidens von Blechen, Kunststoffen und organischen Materialien. Er wird häufig in der Verpackungsindustrie zum Schweißen von Folien eingesetzt.

- Faserlaser: Der Lichtstrahl wird mit Dioden geringer Leistung kombiniert, die den Strom in einer einzigen Richtung fließen lassen. Die Wellenlänge des Lasers ist kürzer als die des CO2-Lasers, so dass er auch bei schwer zu bearbeitenden Metallwerkstoffen eingesetzt werden kann. Fasersysteme sind zuverlässig, sehr langlebig, verbrauchen wenig Energie und sind sehr wartungsarm. Deshalb werden sie sowohl zum Schweißen und Schneiden von Metallen als auch für die Mikrobearbeitung eingesetzt.

- Festkörperlaser (oder Yag-Laser). In diesem Fall wird der Laser durch die von einer Lichtquelle (z. B. einer Lampe) auf dem Yag-Kristallgitterbarren erzeugte Energie ausgelöst. Das Licht injiziert Energie in den Kristall und löst den für die Bearbeitung nützlichen Prozess aus. Aus dieser Technologie ist der Faserlaser hervorgegangen, der in Bezug auf Arbeitsqualität und Leistung besser ist. Dank des Ersatzes der Lampe durch Dioden sind die Lebensdauer, die Wellenlänge und die Energieverschwendung geringer.

Die Vorteile der Lasertechnologie in der Metallbearbeitung gegenüber herkömmlichen Verfahren

Die Wahl der Lasertechnologie für die Metallbearbeitung bietet mehrere Vorteile, insbesondere beim Schneiden und Schweißen. Unten aufgeführt einige der wichtigsten davon:

- Präzision, Sauberkeit und Geschwindigkeit. Der Laser bearbeitet einen präzisen und begrenzten Bereich des Materials, ohne dass eine zusätzliche Nachbearbeitung erforderlich ist, und bietet daher selbst bei den komplexesten Oberflächen maximale Genauigkeit und hohe Bearbeitungsgeschwindigkeit.

- Geringeres Risiko von Materialverunreinigung. Insbesondere beim Schneiden vermeidet die Lasertechnologie – im Gegensatz zur herkömmlichen Bearbeitung mit z. B. Blechscheren – das Risiko der Kontamination mit anderen Materialien.

- Personalisierung und Flexibilität. Dank der Integration mit automatisierten und computergesteuerten Produktionssystemen kann ein einfaches oder komplexes Design originaltreu nachgebildet werden und macht es einzigartig. Außerdem ist es möglich, das Bearbeitungssystem für verschiedene Materialien zu verwenden, um unterschiedliche Geometrien und Oberflächen zu erzielen.

- Vielseitigkeit. Die Lasertechnik kann auf verschiedenen Metallen, von Edelstahl bis Eisen, sowie auf anderen Materialien wie Glas oder Holz eingesetzt werden.

- Verringerung des Materialabfalls. Die Lasertechnik ermöglicht es, einen bestimmten Bereich zu bearbeiten und den Materialabfall zu reduzieren, sei es bei Edelstahl oder einem anderen Metall.

- Sicheres automatisiertes Verfahren. Die Lasertechnik wird in der Regel aus der Ferne über ein computergestütztes System gesteuert. Dies erhöht die Sicherheitsbedingungen für die Menschen am Arbeitsplatz und haltet stärker an dem Modell der Industrie 4.0 fest.

- Produktionseffizienz. Wenn das Projekt in jeder Phase überwacht wird, verbessert sich der Produktionszyklus – auch bei großen Stückzahlen – Zeit, Kosten und Energie werden gespart.

- Niedriger Verbrauch. Die Lasertechnologie ist schneller als andere herkömmliche Bearbeitungsmethoden: Dies optimiert den Verbrauch, einschließlich der Energie, und senkt die Produktionskosten.

- Geringerer Wartungsaufwand. Die Lasertechnologie erfordert keine häufige Wartung; dank des computergesteuerten Systems wird die Maschine zudem ständig, pünktlich und präzise überwacht. In diesem Fall sind eventuelle Auswechslungen oder Eingriffe zielgerichtet, schnell und zeitnah.

Laserbearbeitungsprozesse für Edelstahl und Metalle

Die Lasertechnologie für die Metallbearbeitung hat sich im Laufe der Jahre stark verbessert und kann den unterschiedlichen Bedürfnissen der Industrie gerecht werden. Der Laser kann insbesondere für vier Verfahren eingesetzt werden.

1. Schnitt

Das Laserschneidverfahren für Edelstahl und Metalle besteht in der thermischen Trennung des Materials, um die gewünschte Geometrie zu erhalten. Nach dem Einrichten des Bearbeitungsprojekts auf dem System trifft der Laserstrahl auf die Oberfläche des zu bearbeitenden Materials und beginnt die Bearbeitung aus der Ferne, wie programmiert. Auf diese Weise können verschiedene Werkstoffen mit hoher Präzision, in unterschiedlichen Stärken und mit beliebiger Form mit Genauigkeit geschnitten werden.

2. Schweißen

Beim Laserschweißen von Edelstahl und Metallen können zwei oder mehr Metallteile miteinander verbunden werden. Dazu muss das Gerät den Laserstrahl auf die zu verbindenden Teile richten Dadurch wird thermische Energie erzeugt, die das Material lokal erwärmt und es zum Schmelzen bringt. Das Schweißen kann sich auf einen einzigen Punkt beschränken oder sich über die gesamte Länge erstrecken. Auch hier erfolgt die Bearbeitung aus der Ferne und ist präzise, gratfrei und lang anhaltend.

3. Kombiniertes Stanzen mit Laser

Ebenfalls erwähnenswert ist das Stanzen in Kombination mit dem Laser. Bei diesem Verfahren werden Löcher in Blechen durch den starken und wiederholten Druck eines spitzen Werkzeugs (den Stempel) auf das Metall ausgeführt, das die Oberfläche verformt, bis das gewünschte Loch und die gewünschte Form erreicht sind. Um die Bearbeitungszeit und die Kosten zu reduzieren und das Produktionsergebnis zu verbessern, gibt es Anlagen, die das Stanzen mit der Laserschneidetechnik kombinieren

4. Gravur

Die Lasergravur auf Metall und Edelstahl dient der individuellen Gestaltung eines Werks, z. B. um Firmenlogos, Namen oder Motiven, auch in Farbe zu gravieren, allerdings ohne Verwendung von Druckfarben oder anderen Chemikalien. Für die Gravur muss man zunächst das Layout des gewünschten Logo mit einem gängigen Grafikprogramm erstellen und dann die Bearbeitung vornehmen.

5. Kennzeichnung

Ähnlich zur Gravur ist die Laserbeschriftung von Metall und Edelstahl ein Verfahren, mit dem eine Markierung in das Material eingeprägt werden kann, und unterscheidet sich von der Gravur durch die Art der Bearbeitung. Beim Beschriften wird das Metall geschmolzen, indem Rillen erzeugt werden, während es beim Gravieren verdampft. Die Markierung wird aus ästhetischen Gründen verwendet (z. B. um individuelle Logos und Grafiken auf Metall anzubringen), aber vor allem, um die industrielle Rückverfolgbarkeit ohne Verwendung von Druckfarben, Säuren oder Lösungsmitteln zu erleichtern. Da es sich um ein dauerhaftes Verfahren handelt, ist es fälschungssicher.

Anwendungen der Lasertechnik in der Metallbearbeitung: vom Formschneiden bis zum Schweißen

Hohe Präzision, Sauberkeit und Schnelligkeit in der Ausführung machen die Lasertechnologie zu einem der gefragtesten Verfahren zur Realisierung von Projekten für Unternehmen, die auf verschiedenen Märkten tätig sind: unter anderem in der Maschinenbauindustrie. Ein Sektor, der von der Medizin- und Lebensmittelindustrie bis zur Verpackungs- und Abfüllindustrie reicht.

Umfangreiche tecnologia di taglio laser, per esempio, permette di realizzare tagli sagomati sulle lamiere di acciaio inox per dare forma ai particolari che compongono elettrodomestici come forni, lavastoviglie industriali, elementi per cucine professionali o per la refrigerazione. Grazie al taglio laser, poi, si possono creare incastri e geometrie particolari e pulite, seguendo un design personalizzato concordato con il cliente nelle fasi iniziali del progetto. Allo stesso modo, la saldatura a laser consente di unire, senza sbavature e imperfezioni, diverse parti metalliche tra loro. Per esempio, impostando l’impianto di saldatura laser da remoto, tramite automatizzazione, si può far aderire elementi in acciaio come quelli di un quadro o di un armadio elettrico, sportelli o altri elementi del prodotto desiderato.

Um die besten Ergebnisse zu erzielen, sind hochmoderne Anlagen speziell für die verschiedenen Phasen der Laserbearbeitung von Metall erforderlich, von einem Team von Mitarbeitern gesteuert, die auf das Laserschneiden und -schweißen sowie auf die Markierung oder Gravur spezialisiert sind. Bei Letzteren handelt es sich um Verfahren, die vom Kunden angefordert werden können, um Details in das Material zu gravieren oder einzuprägen. Sie sind zum Beispiel nützlich, um die Form einer Uhr oder eines Markenlogos auf einem Industrieofen anzubringen, ohne dass dafür weder Druckfarbe noch Klebstoff verwendet werden muss.

Diese Technologie, die das Schneiden, Schweißen, Markieren und Gravieren verschiedener Materialschichten und sogar verschiedener Materialtypen (z. B. Glas oder Kunststoff) ermöglicht, eignet sich daher hervorragend für die Herstellung komplexer Baugruppen und Maschinenteile, z. B. für die Gastronomie, wie Öfen, Fleischverarbeitungsmaschinen, Schneidemaschinen, Homogenisierer, Flüssigkeits- und Feststoffabscheider.

Die Vorteile der Lasertechnologie für den Lebensmittel- und Pharmasektor

Die Anwendungen der Lasertechnologie auf Edelstahl und Metallen sind zahlreich und vorteilhaft und werden vor allem in bestimmten Sektoren empfohlen, z. B. in der Lebensmittel- und Pharmaindustrie, die besondere Hygiene- und Sanitäranforderungen erfüllen, eine ordnungsgemäße Reinigung der Maschinen gewährleisten und die Rückverfolgbarkeit sicherstellen müssen.

Die Wahl von rostfreiem Stahl als Material für die Herstellung von Produkten für diesen Sektor anstelle von anderen Metallen ist bereits ein guter Ausgangspunkt für die Erfüllung der Bedürfnisse dieser Märkte. Edelstahl verhindert nämlich Verunreinigungen, ist hygienisch und hält länger als andere.

Bei Metal’s haben wir uns insbesondere dafür entschieden, die Prozesse, die andere Materialien betreffen, getrennt zu halten: alle Prozesse, die Produkte aus nicht rostfreiem Stahl betreffen, werden in separaten Räumen durchgeführt. Auf diese Weise kann der Staub anderer Materialien die Produkte aus nichtrostendem Stahl weder verunreinigen noch ihre Eigenschaften beeinträchtigen.

Der Einsatz von Lasertechnik in diesen Bereichen bietet zahlreiche Vorteile, insbesondere:

- er ermöglicht eine schnelle und präzise Bearbeitung zur Optimierung von Arbeitszeit und Produktion;

- er garantiert ein Höchstmaß an Hygiene bei der Herstellung des Produktes, da der Laser niemals die Oberfläche berührt und somit werden auch etwaige Kontaminationen vermieden;

- er bietet eine qualitativ hochwertige Verarbeitung, die keine weiteren Ausbesserungen oder Nacharbeiten erfordert;

- keine Verwendung von Chemikalien, Klebstoffen und chemischen Zusätzen beinhaltet;

- Er ermöglicht die einfache Identifizierung von Produktkomponenten durch Markierung, was die Rückverfolgbarkeit und die Angabe von Schlüsseldaten wie Chargennummer und Verfallsdatum auf der Verpackung von Lebensmittelverpackungen erleichtert und zusätzliche Verpackung vermeidet.

Aus diesem Grund wird die Lasertechnologie in der Lebensmittel- und Pharmaindustrie immer häufiger eingesetzt, um z. B. Ofenkammern, Hackmaschinen, Fleischverarbeitungsmaschinen, Slicer, Homogenisierer, Flüssigkeits- und Feststoffabscheider sowie Röntgensysteme oder Teile medizinischer Geräte herzustellen, die leistungsstark, leicht zu reinigen und zu desinfizieren sind.

Laserschneiden und -schweißen: Exzellenz des Metal’s

Die Laserbearbeitung ist zweifellos die modernste Technologie im Bereich der Stahlbearbeitung, welche zahlreiche Vorteile bietet und sich im Laufe der Zeit weiterentwickelt und in jeder Hinsicht perfektioniert. Bei Metal’s haben wir uns entschieden, von Anfang an in diese Arbeitsverfahren zu investieren, wobei wir uns vor allem auf das Schweißen und Schneiden konzentrieren, aber je nach Kundenwunsch auch Markierungs- und Gravierbearbeitungen anbieten.

Unser Maschinenpark mit modernster Lasertechnologie

Bei Metal’s haben wir uns für umweltfreundliche und energiesparende Geräte entschieden, die es uns ermöglichen, die Produktion zu maximieren und den Energieverbrauch zu senken, um die Umwelt zu schonen, ohne dabei auf Arbeitsqualität zu verzichten. Wir verfügen über einen großen Laserschneid- und Schweißmaschinenpark, welcher an jedem Tag der Woche, 24 Stunden am Tag, in Betrieb ist.

Im Bereich des Laserschneidens – der erste Bearbeitungsschritt im Produktionsprozess – verfügen wir unter anderem über eine Laserschneidanlage MITSUBISHI Fibra 8 Kw mit 3000×1500 Ebenen und einer Schneidkapazität von bis zu 200/10 Edelstahl mit automatischer Be- und Entladung, die uns die Bearbeitung von Stahl unterschiedlicher Stärke ermöglicht. Wir können auch Zieharbeiten mit einer Höhe von bis zu 20 mm, Gewindeschneiden und in einigen Fällen auch Biegen durchführen, dank unserer Anlagen, welche Laserschneidetechnik und Stanzen kombinieren.

Das Schweißen hingegen ist eine der letzten Phasen des Prozesses. Bei Metal’s können wir neben gepulsten WIG- und digitalen MIG-Geräten, die auf Roboterinseln eingesetzt werden, auch Laserschweißverfahren durchführen, die eine einfache Reinigung und Wiederherstellung der Oberflächen ermöglichen. Unsere Schweißer sind nach UNI EN ISO 9606-1:2017 zertifiziert, die Qualität unserer Schweißnähte ist nach EN ISO 3834-2:2021 zertifiziert.

Neuanschaffungen mit Lasertechnologie

Um die Produktionseffizienz zu verbessern und gezieltere Dienstleistungen bei Metal’s anzubieten, haben wir beschlossen, in den Kauf modernster Ausrüstung zu investieren. Zum Beispiel haben wir eine neue 8 kW Mitsubishi Laser Fibra Laserschneidanlage mit 4000×2000 Tischen und Astes4 Teileseparator zusätzlich eingebracht, die Edelstahlstärken bis zu 250/10 bearbeiten kann. Ausgestattet mit einem automatischen Schachtelturm mit 12 Schubladen, vollautomatischer Teileentnahme und Sortiertechnik, vereinfacht diese Anlage den Bearbeitungsprozess erheblich und ermöglicht einen reibungslosen Produktionsfluss mit minimalen menschlichen Eingriffen und Logistik.

Eine weitere Anlage kann vorgebogene – tiefgezogene Teile, Profile und Schweißbaugruppen in 3 Dimensionen schneiden.

Per quanto riguarda la Schweißen, invece, abbiamo recentemente introdotto nei nostri reparti produttivi nuove saldatrici con tecnologia laser a fibra. Una valida alternativa ai processi di saldatura più conosciuti – come MIG e TIG, per esempio – per velocizzare la produzione, ottenere un prodotto pulito e di grande qualità estetica, minimizzando le operazioni pre e post saldatura.

Eines unserer nächsten Ziele ist die Entwicklung einer neuen automatisierten Anlage mit dieser Laserschweißtechnologie, um die Effizienz zu steigern und gleichzeitig ein hohes Qualitätsniveau zu gewährleisten.

Möchten Sie mehr erfahren?

Verlassen Sie sich auf Metal’s, um Ihren Projekten Form zu geben. Unser Maschinenpark umfasst Lasertechnik für die Metallbearbeitung und modernste Geräte zum Schneiden, Schweißen und ggf. Markieren und Gravieren.