Bei Metal’s können wir das Design eines Halbfertigerzeugnisses oder einer komplexen Baugruppe verbessern, um die Produktion bei festen Kosten zu optimieren.

Indem wir geeignete Lösungen für die Bedürfnisse der Kunden finden und ihnen spezifische Verbesserungen empfehlen, können wir die Fehlerquote verringern und hochwertige Produkte herstellen, die entweder Einsatz- oder Montage-bereit sind. Bei Metal’s kann unsere technische Abteilung ein Projekt von Grund auf oder bereits in der Bearbeitungsphase übernehmen, um kritische Probleme zu identifizieren und notwendige Implementierungen vorzunehmen, damit ein Produkt von hoher Qualität erreicht und das Risiko kostspieliger Nachbearbeitungen vermieden werden kann.

Dies ist nur einer der vielen Vorteile, wenn Sie Metal’s als einziger Projektpartner wählen. Wir können jede Produktions- und supply chain-phase intern überwachen und dem Kunden ein Produkt liefern, das seinen Anforderungen, Lieferplanung und vereinbarten Kosten entspricht.

Die Produktion bei festen Kosten optimieren durch Reduzierung von Bearbeitungsfehlern

Bei Metal’s sind wir aktiv am Prozess beteiligt. Deshalb schlagen wir unseren Kunden die besten Lösungen vor, wenn wir ein Projekt verbessern können. Implementierungen und Änderungen können auch an einer bei anderen Lieferanten schon eingeleiteten Produktion erfolgen. In dieser Fallstudie erklären wir, wie eine Verbesserung in einem laufenden Projekt umgesetzt werden kann, wodurch der Kunde Fehler, Abfälle und Bearbeitungskosten reduzieren kann.

Der Fall und die Empfehlung in Kürze: Wie man Befestigungsprobleme und Nachbearbeitungen begrenzt

Bei Metal’s können wir in das ursprüngliche Design eines Kunden eingreifen und Alternativen für die Komponenten vorschlagen, die sich positiv auf die Produktion auswirken, die Fehlerquote senken und somit auch Nachbearbeitungen und Gesamtkosten reduzieren.

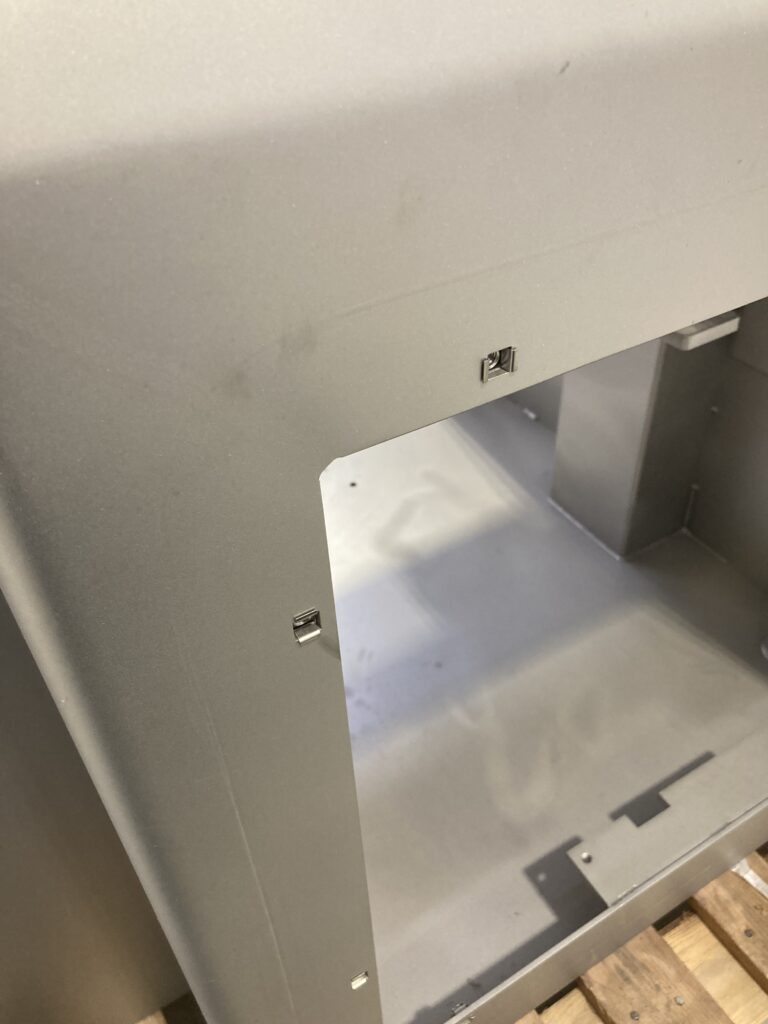

Dies ist der Fall eines internationalen Kunden aus der Lebensmittelverarbeitungsbranche, der Maschinen zur Fleischverarbeitung herstellt. Aufgrund eines Befestigungsproblems mit den Schrauben hatte der Kunde zahlreiche Nachbearbeitungen des Produkts, die sich negativ auf die Kosten und die Endzeiten auswirkten.

Unsere Lösung: Käfigmuttern anstelle von Schrauben

Unser Konstruktionsteam hat das Projekt des Kunden sorgfältig geprüft und festgestellt, dass die Ursache der Nachbearbeitungen bei der Montage der Teile in einer Baugruppe mit Schrauben auf die vorab gebohrten Löcher zurückzuführen war. Dies führte zu einer Reihe von Fehlpaarungen und Fehlern, die das optimale Befestigen verhinderten und den Bau von Sonderkomponenten erforderlich machten, was die ursprünglichen Kosten beeinträchtigte.

Um dieses Problem zu lösen, haben wir vorgeschlagen, die Bohrlöcher durch Befestigungselemente wie Käfigmuttern zu ersetzen. Diese ermöglichen einen Einstellspalt zur Anpassung während der Montage. Käfigmuttern zeichnen sich durch eine einfache und schnelle Montage in starren Strukturen aus, die – auch erheblich - unterschiedliche Materialstärken aufweisen können.

Die Bedeutung interner Prozesse zur Reduzierung von Fehlern

Wenn ein Kunde uns das gesamte Projekt als einzigen Ansprechpartner überträgt, ermöglicht uns dies, stets alles unter Kontrolle zu haben, die verschiedenen Phasen zu überwachen, Kosten zu optimieren und die Fertigung unter Einhaltung der vereinbarten Lieferfristen zu verbessern.

Für denselben Kunden haben wir beispielsweise den Schweißprozess standardisiert, indem wir Parameter für die Vorbereitung der Halbfertigerzeugnisse und die Kalibrierung der Bearbeitung festgelegt haben, um Konstanz zu gewährleisten und Nachbearbeitungen nahezu auf null zu reduzieren.

Wenn die Schweißung des Produkts nicht gleichmäßig ist und Oberflächenbehandlungen durchgeführt werden sollen, können Probleme auftreten (z. B. Komponenten, die nachbearbeitet oder sogar neu hergestellt werden müssen). Dies geschieht zum Beispiel während des Strahlens. Wenn die Schweißung nicht ordnungsgemäß durchgeführt wird, können Mikrolöcher auf der Oberfläche entstehen, die nachbearbeitet werden müssen, wodurch sich die Lieferzeiten verlängern und die vereinbarten Kosten beeinträchtigt werden. Durch die Standardisierung des Schweißprozesses haben wir jedoch Nachbearbeitungen nahezu auf null reduziert und dem Kunden ein Produkt geliefert, das den Anforderungen entspricht.

Der Vorteil? Dank einer geplanten Lieferkette, die in der Lage ist, unerwartete Ereignisse und Fehler zu begrenzen, bleiben die Kosten konstant, ebenso wie die Lieferzeiten und die Qualität der Bearbeitung.

“Das Management der gesamten Lieferkette ermöglicht es uns, unseren Kunden einen umfassenden Service anzubieten, der verschiedene Produktionsphasen und technische Beratung umfasst. Auf diese Weise können wir den gesamten Prozess mit einer sorgfältigen und geplanten Verwaltung kontrollieren, um die Fehlerquote praktisch auf null zu reduzieren. Der dem Kunden in dieser Fallstudie vorgeschlagene Ansatz, der ihn vollständig zufrieden stellte, hat unerwartete Probleme und Nachbearbeitungen reduziert, die Lieferzeiten verkürzt und die Kosten gesichert. Dank des Eingreifens unserer technischen Abteilung konnte der Kunde ein Problem lösen, das für ihn jahrelang unlösbar schien.” – Luca Regazzo, Technisch-kaufmännischer Leiter.

Die Vorteile, einen einzigen Ansprechpartner für auch komplexe Projekte zu haben

Metal’s als einzigen Ansprechpartner für Ihre Projekte zu wählen, bedeutet, sich auf ein kompetentes Unternehmen zu verlassen, das durch die vollständige Verwaltung des Produktionsprozesses Abfall reduziert, Kosten senkt und die vereinbarten Liefertermine einhält.

Indem wir den gesamten Prozess übernehmen, erhalten wir einen umfassenden Überblick. Auf diese Weise kann unsere technische Abteilung potenzielle Fehlerquellen vorab erkennen und effektive Alternativen und Verbesserungen vorschlagen, um Fehler zu reduzieren, die Bearbeitung zu verbessern, Kosten zu optimieren oder die Produktion zu beschleunigen.

Außerdem können wir alle Phasen der Lieferkette überwachen, die Lieferanten koordinieren, die notwendigen Rohstoffe beschaffen, wenn nötig den Zusammenbau übernehmen und die abschließenden Tests durchführen. Sobald das Produkt fertig und versandbereit ist, können wir uns auch um Logistik und Transport kümmern. Die Waren werden bei unserem Werk verlagert und die Abrufe vom Kunden frei Haus – sei es in Italien als auch im Ausland – geliefert. Wir bieten, falls erforderlich, maßgeschneiderte Verpackungen sowie die Durchführung der bürokratischen Formalitäten (einschließlich Zollabwicklung) an. So kann sich der Kunde auf seine eigenen Aktivitäten konzentrieren und uns die gesamte Verwaltung anvertrauen.