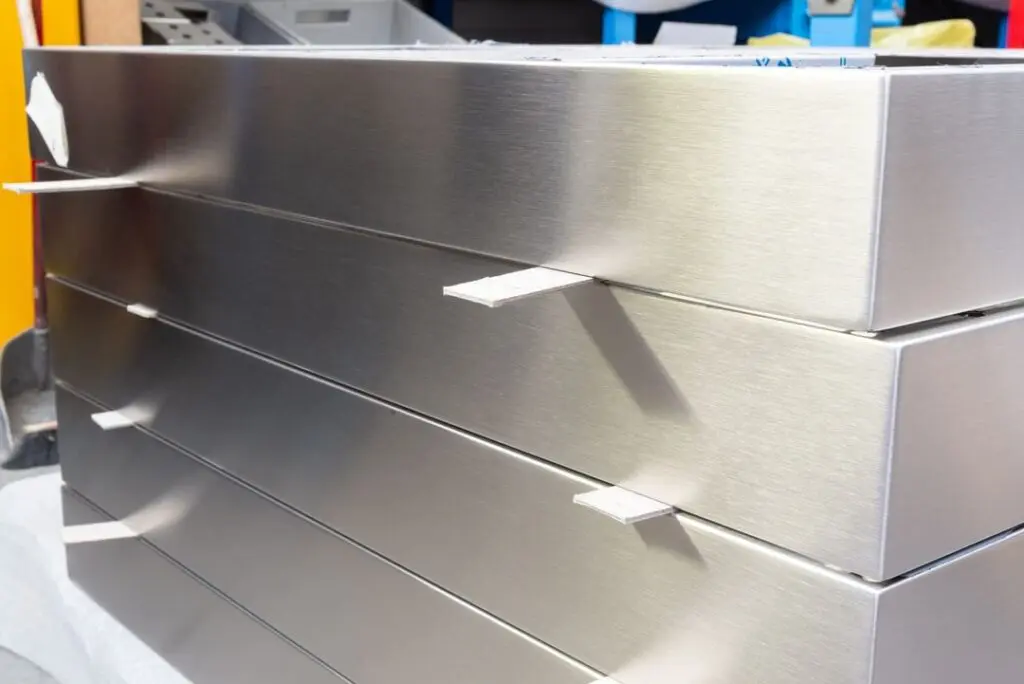

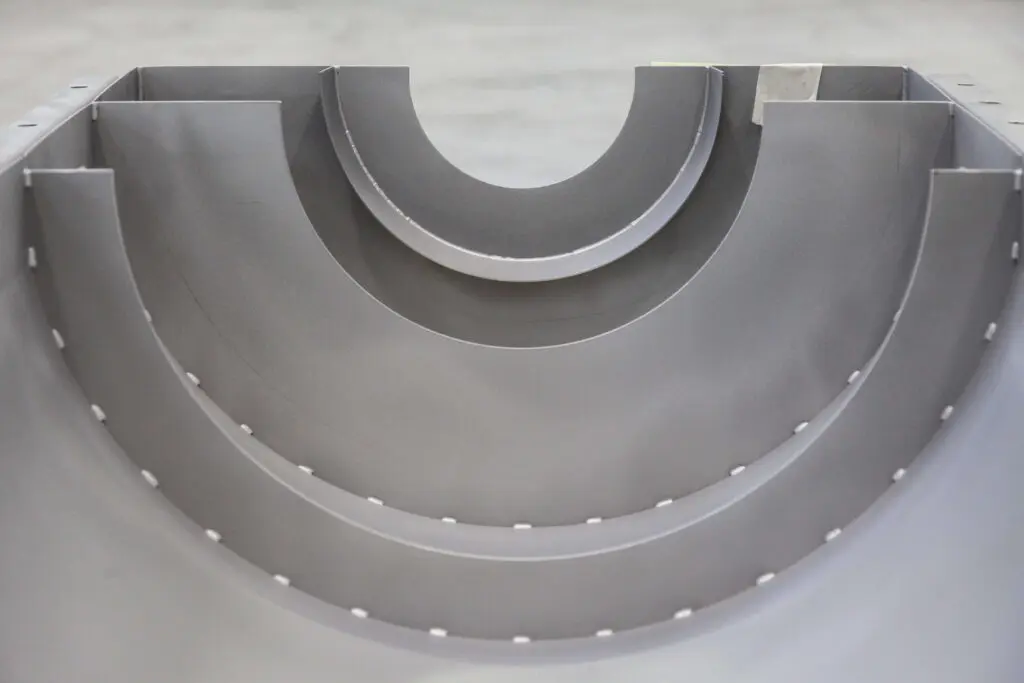

La spazzolatura dell’acciaio è una finitura molto richiesta nei semilavorati e negli assiemi complessi. Viene eseguita al termine di altre lavorazioni (come piegatura e saldatura) per eliminare le imprecisioni e per rendere l’acciaio inox più omogeneo, liscio al tatto e opaco.

La sua è una funzione estetica, ma anche igienica: la spazzolatura, infatti, rende la superficie più facile da pulire e adatta per l’impiego nei settori alimentari e medicali.

In questo articolo descriveremo come avviene il processo di spazzolatura, i suoi vantaggi e l’effetto sull’aspetto del manufatto finale.

Caratteristiche e vantaggi della spazzolatura dell’acciaio

La spazzolatura è un’operazione di precisione che elimina le irregolarità presenti sulle superfici in acciaio inox.

Generalmente viene effettuata nelle ultime fasi del processo produttivo per rimuovere piccoli difetti o “lisciare” il metallo, donando un aspetto opaco e meno brillante.

In particolare, è utile per:

- rendere liscia e omogenea la superficie, eliminando le irregolarità;

- coprire difetti superficiali del metallo;

- eliminare l’effetto lucido.

Solitamente, si esegue tramite strumenti e macchinari specifici – manuali o automatizzati – che, grazie alla combinazione di spazzole abrasive a grana variabile e sostanze cerose, permettono di lavorare l’acciaio inossidabile per eliminare i difetti superficiali del metallo o i residui delle lavorazioni precedenti.

Perché sia realizzata ad opera d’arte, la spazzolatura deve essere leggera. Le spazzole abrasive, infatti, devono agire con delicatezza sul metallo per strutturare la superficie, senza eliminarne o danneggiarne gli strati.

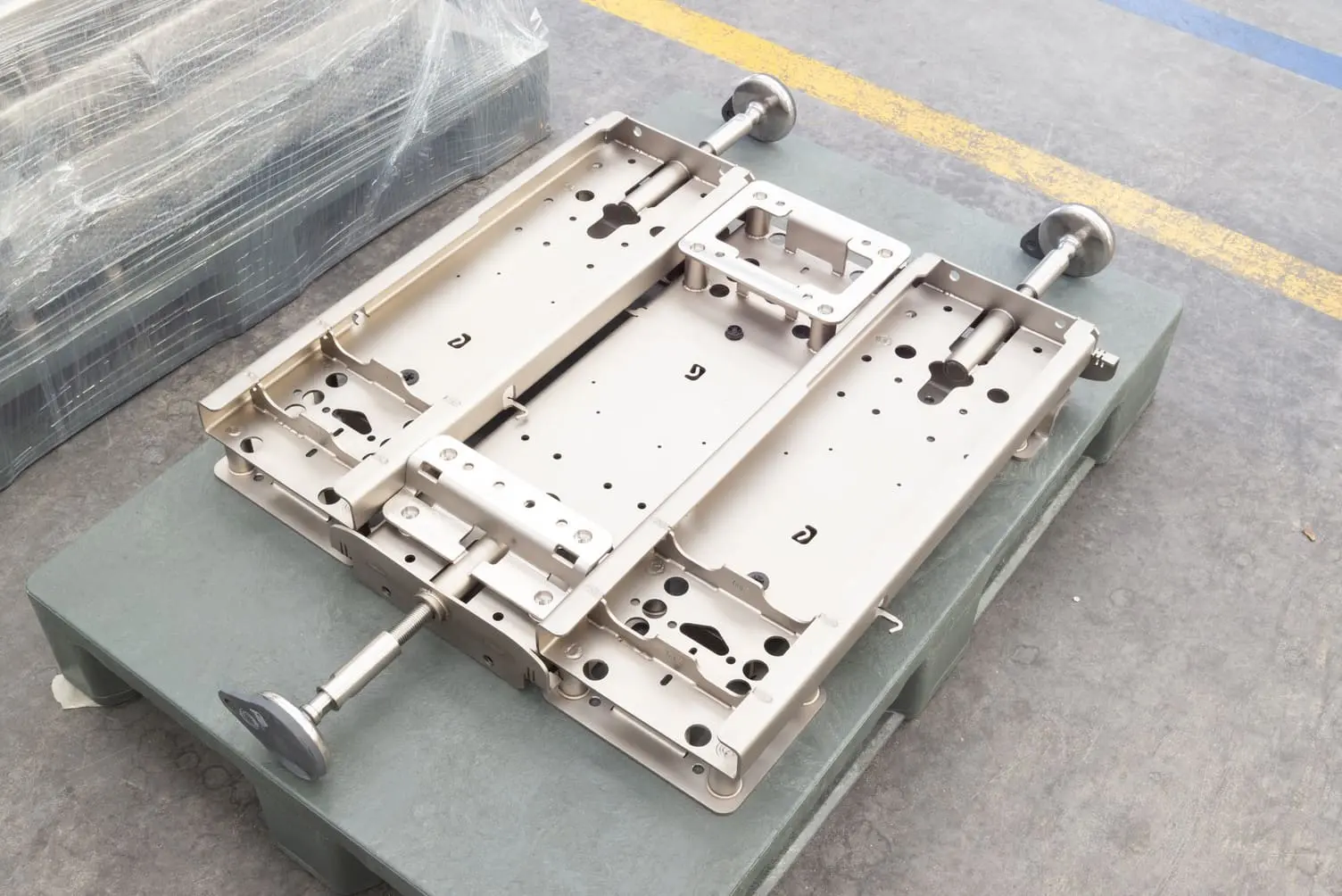

Un’operazione molto precisa che solitamente viene realizzata con impianti all’avanguardia. In particolare, quando sono robotizzati vengono “istruiti” e configurati con le giuste specifiche da operai specializzati per completare l’assieme o il semilavorato con la finitura concordata con il cliente.

Gli impianti rivestono un ruolo importante in questa fase, così come il grado di preparazione degli operai specializzati nella lavorazione dell’acciaio inox.

Per questo, a breve, il parco macchine di Metal’s si amplierà con nuove attrezzature e, allo stesso tempo, investirà nella formazione dei propri dipendenti. In particolare, disporremo di ben 9 cabine di spazzolatura, di cui 6 impianti manuali e 3 impianti robotizzati, per velocizzare il processo produttivo e garantire la finitura di semilavorati e assiemi complessi nei tempi concordati.

La spazzolatura aumenta la resistenza dell’acciaio?

L’acciaio inox vanta diverse proprietà tra cui deformabilità, durezza, facilità di pulizia, conducibilità termica e resistenza alla corrosione. Scegliere come finitura la spazzolatura non serve ad aumentare la resistenza del metallo ma offre altri interessanti vantaggi.

Questa particolare finitura, infatti, è utile per altri scopi. Come abbiamo anticipato, a livello estetico elimina le imperfezioni, anche quelle che possono presentarsi nel corso delle lavorazioni. In Metal’s, per esempio, scegliamo la materia prima rispettando le esigenze dei nostri clienti sia in termini di requisiti estetici che di specifiche tecniche.

Durante il processo produttivo, però, nel materiale si possono creare delle piccole porosità e delle microfessure, soprattutto nelle fasi di saldatura, taglio laser o punzonatura. In questo caso, la spazzolatura dell’acciaio consente non solo di eliminare i residui delle precedenti lavorazioni (come le macchie scure accumulate con la saldatura, per esempio) ma anche di livellare il metallo, rendendolo nuovamente liscio al tatto e senza inestetismi.

Inoltre, questa finitura è richiesta dalle aziende che operano in ambito medicale e alimentare perché è capace di eliminare tutti i pori dall’acciaio inossidabile, garantendo una maggiore sicurezza a livello igienico. Nelle microfessure, infatti, si possono annidare batteri, non particolarmente graditi in questi ambiti che devono essere, invece, asettici e facili da pulire.

L’inox, infatti, per il decreto n. 269 del 12 dicembre 2007 è l’unico materiale idoneo a entrare in contatto con gli alimenti. Inoltre, grazie all’alta resistenza alla corrosione e alle temperature estreme, è uno dei materiali maggiormente utilizzati nel settore medicale.

Per mantenere inalterate queste preziose caratteristiche, però, è bene che l’acciaio inossidabile sia sempre perfetto. La spazzolatura, quindi, è una finitura importante perché può assicurare una bassa rugosità al metallo (di circa 0,8 micron), rendere più liscia la superficie ed evitare le contaminazioni.

In quali ambiti utilizzare la spazzolatura?

Riassumendo, la spazzolatura si può applicare in tutti gli ambiti e su tutti i prodotti ma è consigliata soprattutto nel campo alimentare e medicale per realizzare semilavorati e assiemi complessi in acciaio inox sicuri, facili da igienizzare e senza il rischio di contaminazioni.

A livello estetico, per esempio, può essere utile per eliminare eventuali imperfezioni dalle superfici di semilavorati e componenti che richiedono elevate caratteristiche estetiche come per cucine professionali, macchine, per la panificazione o la caffetteria professionale.

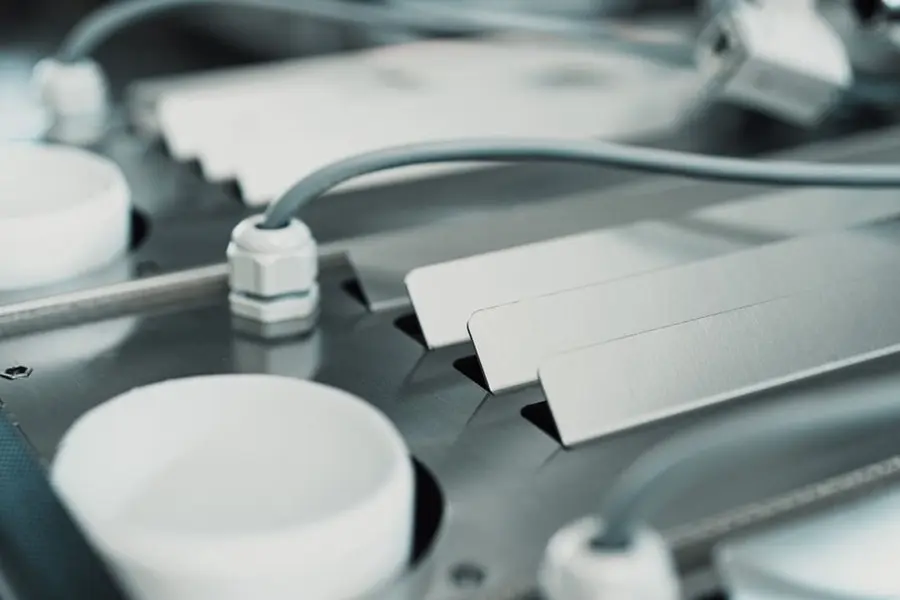

La finitura, inoltre, si può applicare anche su quadri, armadi elettrici e altre attrezzature specifiche per uso industriale.

Infine, si può impiegare per la finitura di frigoriferi, macchine per il trattamento alimentare, macchine per la lavorazione della carne, per l’imbottigliamento e per altri elettrodomestici per la ristorazione o la grande distribuzione, garantendo la durata del prodotto e una facile manutenzione.

Manutenzione e pulizia dell’acciaio spazzolato

La pulizia, l’igienizzazione e la manutenzione dell’acciaio spazzolato è molto semplice e veloce.

Per non danneggiare il materiale, preservando nel tempo estetica e resistenza, è bene utilizzare un panno morbido e detergenti specifici per l’inox, soprattutto quando i prodotti finiti vengono utilizzati in ambito HORECA, medicale o industriale. Anche l’alcol etilico, da spruzzare sulla superficie e rimuovere subito con un panno asciutto, garantisce pulizia e brillantezza.

Inoltre, è bene non utilizzare:

- spugnette abrasive e pagliette metalliche, che possono causare graffi in superficie;

- candeggina e detergenti a base di cloro, che riducono la resistenza dell’acciaio.

Seguendo questi accorgimenti l’acciaio manterrà a lungo le sue caratteristiche e non si rovinerà.

Vuoi saperne di più?

Quali sono i vantaggi della spazzolatura? Affidati a Metal’s, scopri in cosa consiste questa finitura e quali benefici potrebbe apportare al tuo progetto.