Quando il nostro ufficio commerciale riceve una commessa per la realizzazione di un assieme complesso, la macchina di Metal’s si mette in moto per rispettare le richieste e le tempistiche concordate con i nostri clienti.

Come funziona questo processo, quali parti coinvolge attivamente e quali sono i vantaggi per chi si rivolge a noi?

L’acquisto delle materie prime – in particolare dell’acciaio inox – la gestione degli ordini, delle giacenze, la logistica e la spedizione della merce: il coordinamento di ogni fase è essenziale. Avvalersi dei servizi di Metal’s significa interfacciarsi con un unico partner che verticalizza le catene di fornitura complesse e specializzate.

In questo articolo illustreremo nel dettaglio come ci occupiamo dell’approvvigionamento delle materie prime, come le cataloghiamo prima della produzione e quali sono le tecnologie coinvolte nell’intero processo, consentendoci di ottenere gli assiemi complessi progettati con i nostri clienti nei tempi stabiliti. Inoltre, illustreremo il ruolo della supply chain spiegando perché è sempre più importante per l’azienda.

L’approvvigionamento dei materiali: l’acciaio inox

In un precedente articolo, abbiamo definito come lavoriamo in Metal’s e come avviene il nostro processo produttivo. In questo approfondimento, quindi, ci soffermeremo sulla fase di approvvigionamento dei materiali che – nel nostro caso – corrisponde soprattutto all’acquisto dell’acciaio inox.

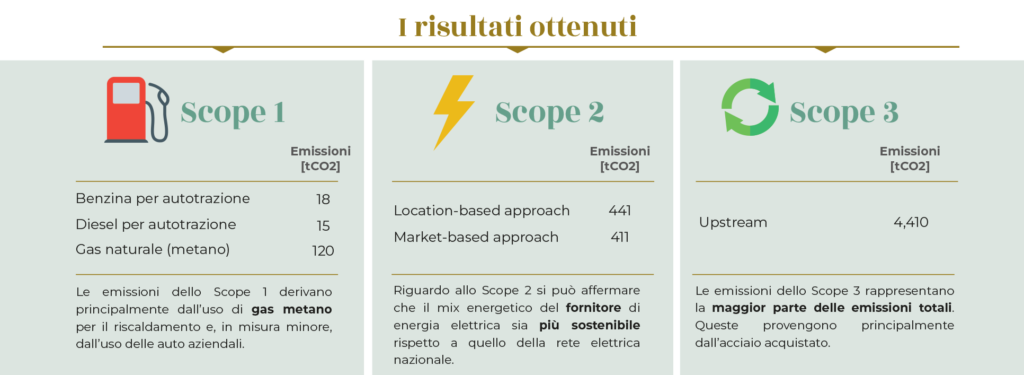

Le principali tipologie di acciaio inossidabile che utilizziamo per realizzare le nostre produzioni sono:

- AISI 304: la percentuale di cromo (tra il 18 e il 20%) e di nichel (tra l’8 e l’11%) lo rende un materiale pregiato, altamente resistente alla corrosione, ma anche facile da lavorare. Consigliato per prodotti finalizzati alla conservazione di sostanze nel settore alimentare e per l’industria chimica.

- AISI 430: di tipo ferritico, questo acciaio inossidabile resiste alle alte temperature.

- AISI 316: un acciaio inossidabile standard composto da una percentuale di cromo variabile (tra il 16% e il 18%), di nichel (tra l’11% e il 14%) e di molibdeno (tra il 2% e il 3%). Dall’elevata resistenza alla corrosione, può essere impiegato per l’industria chimica farmaceutica e alimentare.

Il materiale viene acquistato nelle più importanti acciaierie europee che possono fornire lamiere spianate già tagliate in un formato specifico, standard o su misura. Ovviamente, possiamo ottenere anche altre tipologie di acciaio inox per rispondere al meglio alle necessità dei nostri clienti.

Ordini precisi e controlli attenti al ricevimento della merce

Una volta determinata con il cliente la tipologia di acciaio inox più adatta per la realizzazione di un progetto di un assieme complesso in avanzato stato di assemblaggio, inseriamo l’ordine nel nostro gestionale e lo inviamo al fornitore.

L’invio è completo di disegni, di tutte le specifiche e accompagnato da un capitolato tecnico di fornitura, ovvero un documento dettagliato in cui precisiamo al nostro fornitore i requisiti del materiale, sia tecnici (come dimensioni e spessore) che estetici (come finitura, rugosità). In questo documento si indica anche la scelta dell’imballo. Un dettaglio fondamentale perché tutti i nostri impianti sono dotati di sistemi di carico automatici e una valutazione errata può rallentare la produzione.

Al momento del ricevimento del materiale, gli addetti al magazzino devono controllare l’idoneità e la documentazione di accompagnamento, verificando l’esattezza delle informazioni riportate e la coerenza con il prodotto ordinato.

Va precisato che ad ogni fornitura è sempre allegata al certificato 3.1 (come richiesto dalla normativa EN 10204) che identifica l’origine di colata del singolo materiale. Un documento che contiene tutte le caratteristiche chimiche dell’acciaio inox e che è fondamentale per la fase di verifica e per la sua lavorazione.

Se tutto è conforme, il materiale viene etichettato e ubicato nel magazzino, pronto per essere utilizzato.

L’importanza dell’etichettatura

L’etichettatura della materia prima è fondamentale perché il codice univoco identifica sia il lotto del fornitore che il nostro prodotto finito. In questo modo è possibile tracciare il materiale in ogni momento, anche dopo la consegna dell’assieme complesso ai nostri clienti.

Un valore aggiunto per chi si affida a Metal’s perché – in caso di segnalazioni di non conformità o richieste di specifiche come la tracciabilità dei prodotti destinati al settore medicale, per esempio, possiamo risalire in ogni momento al materiale che è stato utilizzato per la produzione di ogni articolo.

Con il sistema gestionale evoluto ogni flusso è sempre sotto controllo

In Metal’s ci avvaliamo delle migliori tecnologie per la gestione dell’ordine e del flusso produttivo. Abbiamo già anticipato che l’invio della commessa ai fornitori avviene tramite gestionale. Questa modalità ci consente di velocizzare l’approvvigionamento automatico del materiale e condividere documenti importanti come i disegni, le check-list, i capitolati.

Il nostro ERP gestionale, infatti, è collegato a tutte le aree di Metal’s, dall’amministrazione al magazzino, e in tempo reale può restituire una fotografia esatta delle giacenze e degli utilizzi di materiali per ogni specifico progetto. Grazie ad una funzionalità avanzata (ovvero l’algoritmo MRP), il gestionale analizza i fabbisogni relativi agli ordini di vendita e genera delle richieste di acquisto o di produzione.

In base alla tipologia di articolo e agli accordi stipulati con il cliente, gli articoli sono ordinati automaticamente dal sistema per non rallentare la produzione e anticipare ipotetiche mancanze di materia prima. Ovviamente, tutti gli articoli sono gestiti con politiche di approvvigionamento differenti e vengono inserite manualmente le scorte, i lotti di produzione e i lead time per garantire le consegne concordate.

Inoltre, per assicurare risposte rapide alle richieste del mercato, in Metal’s ci avvaliamo del sistema di gestione dell’inventario noto come consignment stock. Questo significa che all’interno dei nostri magazzini, in accordo con i nostri fornitori, conserviamo una determinata quantità di acciaio inossidabile che utilizzeremo solo in caso di necessità. Il vantaggio? Disporre sempre di una scorta di materia prima, per un flusso di lavoro senza intoppi.

Un sistema integrato e condiviso

In Metal’s abbiamo scelto un software ERP (Enterprise Resource Planning) che rispetta il paradigma produttivo Industry 4.0 e che è sempre interconnesso con il nostro parco macchine di ultima generazione.L’ERP è integrato nativamente con tutta la parte MES (per la gestione della produzione) WMS (per la logistica) e TQM (dedicata al controllo qualità). In questo modo, le informazioni sono fruibili e facili da monitorare in tempo reale e a tutti i livelli aziendali.

Nel dettaglio:

- MES (Manufacturing Execution System) restituisce gli avanzamenti degli ordini di produzione, registra le tempistiche in tempo reale e condivide tutta la documentazione prevista.

- WMS (Warehouse Management System) consente una gestione puntuale dei materiali determinando la collocazione degli articoli all’interno dell’azienda e le giacenze.

- TQM (Total Quality Management) analizza in tempo reale eventuali derive di processo e garantisce il raggiungimento dei PPM prestabiliti dal mercato o dalla produzione interna.

Cosa succede quando l’ordine prevede altri materiali, oltre all’inox?

Per alcuni clienti realizziamo assiemi complessi che comportano l’assemblaggio dell’acciaio con altri materiali. Per l’approvvigionamento delle materie prime possiamo seguire due soluzioni:

- affidarci ai nostri fornitori italiani e internazionali;

- contattare i partner di fiducia suggeriti dai nostri clienti.

Nel primo caso, possiamo attivarci per richiedere un preventivo e ottenere i componenti necessari ad un prezzo vantaggioso e/o con condizioni di consegna migliori. Se i presupposti soddisfano i nostri clienti, allora possiamo proseguire con l’ordine.

Ovviamente – su richiesta del cliente – possiamo intervenire in ogni momento. Per esempio, durante la fase di produzione per cercare un fornitore più economico per ottimizzare i costi senza sacrificare la qualità del prodotto o, in caso di emergenza, quando un componente va sostituito o non si trova più in commercio.

In un mercato veloce e in continua trasformazione, poter contare su un referente unico per la fornitura – tecnicamente preparato e in grado di adattarsi a esigenze sempre diverse – rappresenta un vantaggio competitivo di fondamentale importanza.

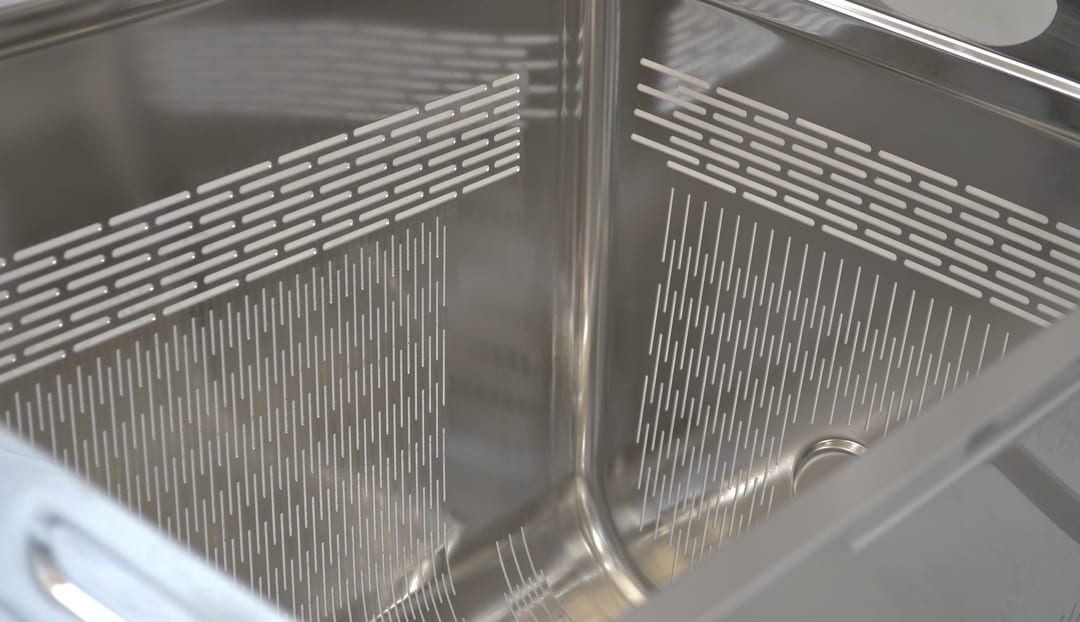

Una soluzione anche per gli assiemi complessi di grandi dimensioni

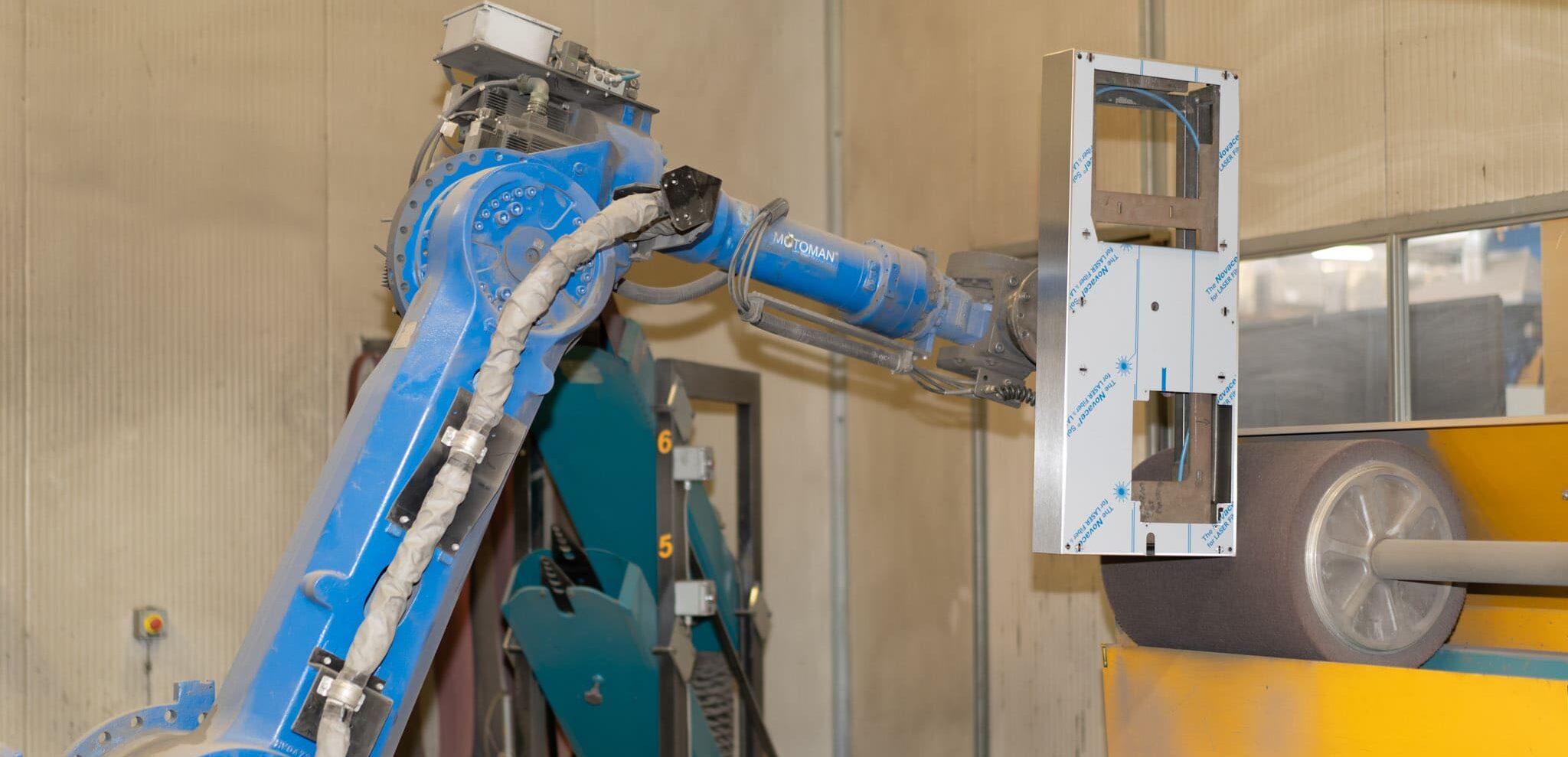

Abbiamo implementato lo stabilimento con una nuova divisione meccanica specializzata nella produzione di assiemi complessi di grandi dimensioni. Un sistema automatizzato, arricchito con macchinari specifici come le frese, che ci consente di lavorare con la massima precisione anche su piccoli lotti.

Questo ci permette di cogliere nuove sfide, sia all’interno del mercato italiano che straniero, dall’Europa all’America. Possiamo offrire un prodotto sempre più completo ai nostri clienti – anche a livello di finiture estetiche – rispettando i requisiti condivisi a progetto.

Anche la gestione delle attività outsourcing è digitale

Abbiamo, poi, attivato un portale SCC per condurre in maniera integrata la supply chain in outsourcing per le attività che prevedono il supporto dei fornitori esterni come, per esempio, la verniciatura o l’elettrolucidatura. In questo modo, gli ordini generati dal gestionale vengono convogliati sul portale, che è sempre a portata del fornitore.

Uno strumento di facile gestione e consultazione, in cui:

- sono registrati gli ordini (compresi i disegni e tutte le informazioni utili);

- si può scoprire l’avanzamento di produzione;

- è possibile generare le etichette necessarie per la consegna e l’identificazione della merce.

In questo modo, si riducono al minimo le comunicazioni, evitando dispersioni di informazioni e ottimizzando le tempistiche di produzione.

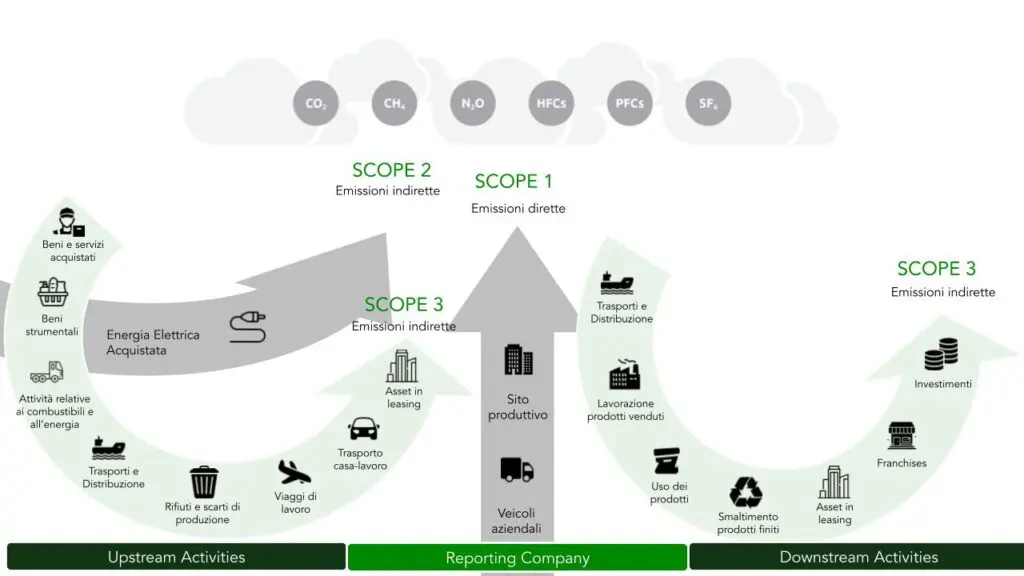

Il ruolo della supply chain nella fornitura di sistemi in avanzato stato di assemblaggio

Una gestione calcolata della supply chain aziendale ci consente di coordinare e ottimizzare tutte le fasi della catena di lavorazione, dall’approvvigionamento alla distribuzione.

Per distinguersi in un mercato sempre più concorrenziale, oggi servono prodotti di alta qualità garantiti entro le scadenze stabilite, riducendo i tempi di attesa, gli sprechi, i costi e prevenendo eventuali interruzioni nella produzione causati da imprevisti. Diventa fondamentale, quindi:

- saper coordinare i rapporti con più partner e fornitori di materie prime;

- offrire lavorazioni diversificate e piani logistici completi perché la spedizione, dall’imballo alla consegna, sia soddisfacente e rispetti le normative vigenti del luogo di destinazione.

In Metal’s possiamo gestire tutta la catena di fornitura ponendoci come unico referente per le aziende che cercano un servizio completo, dall’approvvigionamento delle materie prime all’invio delle commesse, con soluzioni su misura dedicate a differenti settori industriali. Così facendo, i committenti possono dedicarsi alle loro attività, lasciando ai nostri specialisti l’intero coordinamento della produzione e della logistica.

Vuoi saperne di più?

La realizzazione degli assiemi complessi in acciaio inox comporta l’acquisto delle materie prime, oltre che la loro lavorazione e spedizione. Scopri come gestiamo l’intero processo senza rallentamenti e quali sono i vantaggi che puoi ottenere scegliendo Metal’s come tuo unico referente.